22/7のVRライブ生配信は何が"世界初"なのか。プロジェクトメンバーに聞く【前編】

2019.12.27

2019.11.06

レコーディングスタジオをはじめ、音作りのプロたちが自らの仕事を磨き、音楽を仕上げるために使用するモニターヘッドホン。そんなプロ御用達のヘッドホンに、新たなモデルが加わった。それがソニーとソニー・ミュージックスタジオが共同で開発した『MDR-M1ST』である。

技術でエンタテインメントの魅力を最大化する人々を追う「Tech Stories」では、その誕生前夜から開発秘話、実際の音質レビューまでお伝えしてきたが、今回は『MDR-M1ST』が製造されている現場、つまり工場をのぞいてみたい。

音のプロたちが集結し、約4年半もの歳月をかけて開発された新世代モニターヘッドホンは、どのようなところで、どのような人たちが、どのような想いで造っているのだろか? 製造元であるソニー・太陽が工場を構える大分県へと向かった。

佐藤祐親氏

Sato Yushin

ソニー・太陽

大分県大分空港から車で30分ほど。海岸線の通りから少し内側に入った速見郡日出町にソニー・太陽はある。

会社設立は1978年。日本で障がい者スポーツを普及させた整形外科医で、リハビリテーション医でもある故・中村 裕氏が、障がい者の社会参加を支援する目的で設立した社会福祉法人「太陽の家」の運営に、ソニー株式会社のファウンダーのひとりである故・井深 大氏が賛同。ソニー株式会社、「太陽の家」、その他有志の出資により、株式会社サンインダストリーが設立された。

その後、社名をソニー・太陽株式会社に変更し、ソニー株式会社の特例子会社として障がい者雇用を積極的に推進。現在は、6割以上の従業員が何らかの障がいがあるなか、マイクロホンやヘッドホンを中心に、さまざまプロダクトの製造に励んでいる。

ソニー・太陽の設立時、井深 大氏はその理念を次のように表わした。

「障がい者だからという特権なしの厳しさで、健丈者※の仕事よりも優れたものをという信念を持って」。

※障がいがなく「丈夫」な人はいるが、「常に」健康な人はいないという井深氏の考え方を踏まえて表記したもの。

この理念は、その真意と併せて読むことでより正しく理解できる。

「決してチャリティーであってはいけないんだということです。ハンディキャップを持った障がい者も同じ人間なんだから、一人前にやっていけるという誇りを持たせてあげたい。そのためには障がい者も働いて、ある程度のお金は自分で稼いで、大手を振って世の中を歩いていけるようにしなければならない。社会への貢献は、儲かったらやるのではなしに、儲からなくても国を維持していくための我々の義務であり、世界に対する責任なんです」(ソニーの社内報『ソニー・タイムズ』より抜粋)。

「太陽の家」の創設者である中村 裕氏もこう説いていた。

「世に身心障がい者はあっても、仕事に障害はありえない」。

確かにハンディキャップがあったとしても、求められる作業の質や量がクリアできるのであれば、製造ラインを担う働き手となれる。しかし、緻密な作業が発生し、不良品を出してはいけないというプレッシャーもかかる現場で、障がい者の方々が活躍することは可能なのだろうか。

まずは、その疑問をソニー・太陽のダイバースビジネス部、広報・CSR室で室長を務め、自身も隻腕という障がいがある佐藤祐親氏にぶつけてみた。

「まず大前提として、製造工程における生産性の向上は、作業者の障がいの有無に関係なく常に改善に取り組んでいます。その上で、障がいの種類や程度は一人ひとり異なりますので、どこまでならできて、どこからはできないという制限が存在するのも事実です。そのため、製造現場ではそれぞれの作業者と密にコミュニケーションを図りながら、どうすればその人が最大限に活躍できるか、本人を含めたチーム全員で考えて、生産性の向上に努めています」(佐藤)。

Aの工程は可能だが、Bの工程は難しい。でも、Aの工程ができなくて、Bの工程ができる人がいれば補完しあえる。最初はふたりでひとりの生産効率かもしれないが、経験を重ねることで作業効率が上がり、完成までの時間が短縮されて生産量も増えていく。加えて、従事するそれぞれの障がい者にとって作業をしやすい環境づくりをすることで負担を軽減させ、作業ミスを防ぐ一助にもなっている。

もちろん、作業環境を向上させるためとは言え、全ての要望を叶えられるわけではない。それでもソニー・太陽では、障がいという一人ひとりの個性に組織で向き合い、一つひとつの声をしっかりと受け止めることで、会社全体の生産性向上に努めている。

近年、国内でも各企業が取り組んでいるダイバーシティ(多様性)&インクルージョン(包せつ)を時代の流れや認知の高まりとは関係なく、業務上の必然として、その概念や意識が広まる前からソニー・太陽は自然と実践しているのだ。

改めて、障がいがあるからといって生産性の向上が困難ではないかという考えが、的外れだったことに気付かされた。

「もちろん、ビジネスと障がい者雇用というふたつの観点で、しっかりとバランスを見定めることも必要です。当たり前のことですが、我々のもとに発注がなければ、皆さんに活躍していただく場も作れませんので。また、テレビのようなサイズが大きい商品の製造には、ソニー・太陽は向いていません。ハンドリングがしやすく、さほど大きなスペースを取らずに手元で完成させられるものが適していて、そのために我々はソニーのマイクロホンやヘッドホンといった商品の製造を数多く担っています」(佐藤)。

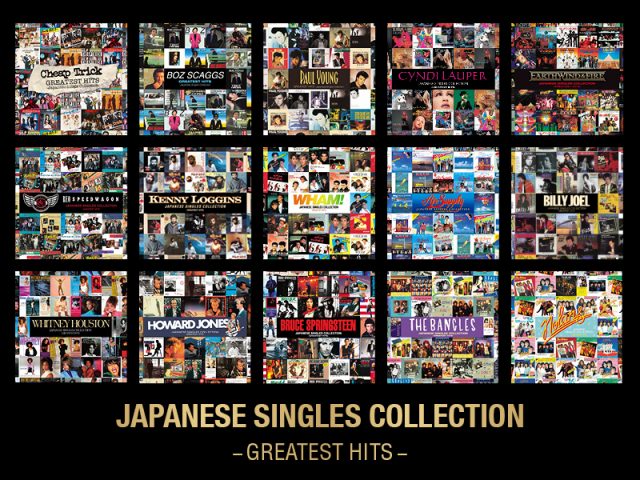

ソニー・太陽でマイクロホンを手がけるようになったのが1987年。1970年の発売以来“漫才マイク”という愛称で長年親しまれているコンデンサーマイクロホンの銘機『C-38B』をはじめ、1992年にプロユースとして開発され、今も愛用するアーティストが多い真空管コンデンサーマイクロホン『C-800G』(販売終了)、さらにハイレゾ収録にも適したコンデンサーマイクロホン『C-100』を生産。

そしてヘッドホンでは、30年以上にわたってレコーディング現場を支えてきたモニターヘッドホン『MDR-CD900ST』、ポータブルやステージユースを視野に入れたインイヤーモニター『MDR-EX800ST』をはじめ、ソニーのハイエンドクラスのヘッドホンを含めた、多くのモデルを生産している。

ご存じの方も多いと思われるが、ソニーの名称は、SOUNDやSONICの語源となったラテン語の「SONUS(ソヌス)」と、小さい、坊やという意味の「SONNY」が由来となっている。まさにその名称に込められた理念を体現しているのがマイクやヘッドホンであり、ソニーの音の“入口=マイク”から“出口=ヘッドホン”までを長年にわたって任され、理想の音を安定的に供給するソニー・太陽に対して、『MDR-M1ST』の開発陣は絶大な信頼を寄せていたはずだ。

それでは、『MDR-M1ST』の開発段階からソニー・太陽は工場としてどう対応し、どのように製品を生み出しているのか。実際に生産現場を視察し、生産、品質保証にたずさわるスタッフから話を聞いていく。

三代克行氏

Mishiro Katsuyuki

ソニー・太陽

松尾将吾氏

Matsuo Shogo

ソニー・太陽

大森幸志氏

Oomori koji

ソニー・太陽

吉永 稔氏

Yoshinaga Minoru

ソニー・太陽

村上誠治氏

Murakami Seiji

ソニー・太陽

『MDR-CD900ST』というモニターヘッドホンを長きにわたって製造してきたソニー・太陽にとって、新たなモニターヘッドホン作りに携わるというのは、そのために専門の製造ラインを敷くということ。ソニー・太陽ではどのように新商品の開発ラインを構築していくのだろうか。

「具体的に『MDR-M1ST』の開発・製造の話が我々のところに来たのは、発売の1年半ぐらい前ですね。我々の役割は、品質を確保しながら商品の作りやすさを追求し、製造コストのバランスを考慮して製造ラインを構築して行くことですが、『MDR-M1ST』はロングセラーモデルになることを見越して、潮見さんや徳重さん(ともにソニーホームエンタテインメント&サウンドプロダクツ株式会社)たちが設計をされていたので、初期段階のモデルからある程度作りやすいモデルだとは感じていました。ただ、音響面はまだ完成形には程遠く、これで本当に発売まで漕ぎ着けられるのか、若干の不安を感じたのを覚えています」(三代)。

「製造技術の担当者と一緒に大崎に伺って、まずは『MDR-M1ST』の設計担当の皆さんから組み立て方をレクチャーしてもらいます。ここの配線の長さが短いですね、ここは長いですよねというような作業の注意点を確認したり、製造工程で懸案事項として挙がりそうなことについて意見交換を行ないます。それと同時に組み立ての過程もビデオで録画して、映像を会社に持ち帰り製造現場のスタッフと見ながら、治具はこういうものがいる、製造ラインのここには工夫が必要といった話し合いを行ないます。これがソニー・太陽側での出発点ですね」(松尾)。

「商品の試作に入る前に部品が到着しますが、こちらではその検査をしたり、実際に部品を供給してくれるサプライヤーに設計の担当者と一緒に出向いて、その部材が製品仕様に適した品質なのかを確認します。もし問題があれば品質をどう改善していくかというのを解明してから、実際に試作品として作っていきます。今回の『MDR-M1ST』ですとヘッドバンドやケーブルに関して、品質にばらつきが出ないよう特に気を配りました」(大森)。

ソニーが誇る音響技術の粋を集め、さらにソニー・ミュージックスタジオのエンジニアたちの音質への飽くなきこだわりを集約したモニターヘッドホンだけに、さぞかし複雑な構造になっているのではないかと考えた。

「確かに昔は製造工程が複雑な商品もありましたが、先ほどもお伝えした通り、現在は設計を担当する方がいかに作りやすく、コストを抑えることができるかということをしっかり考えて作られているので、作業のしやすさという面では昔に比べて断然に良くなっています。その上で形状や長さなどを精査しながら、もう少しこういう風にできないですかとやりとりを交わし、譲っていただけるところと、申し訳ないですけどこの状態でやってくださいと言われるところをコストとのバランスも考慮しながら、生産体制を確立させていきました」(三代)。

「我々品質保証係は、品質を向上させる製造プロセスを重視しており、そのプロセスが正しいかという確認をして、最終的に工場から出荷できるレベルに達したのかどうかを判断します。また、製品の品質や信頼性を試作の段階から評価しながら確認も行なっています。『MDR-M1ST』においては、プロの現場で使われることもあって、音質はもとより、耐久性においても評価基準が高く設定されているので、それに則って品質保証を行なっています」(吉永)。

レコーディングスタジオでプロが使う道具としての耐久性も重視した設計思想は、生産の現場においても行き渡っていた。その高い評価基準の要求を満たすための取り組みについても聞いた。

「苦労した点はイヤーパッドの取り付けですね。最初は安定した位置に取り付けるのに苦労しました。そのため、イヤーパッドの付け方を決める前段階にあたる検査機にイヤーパッドをセットするところから、独自の工程を導入しています」(松尾)。

「『MDR-M1ST』は従来のコンスーマーモデルよりも、構造的にドライバーユニットの位置が耳に対してより近い位置に配置されています。トータルの音響的には安定していたのですが、要求される品質がとても厳しいということもあって、量産のタイミングギリギリまで、検査工程でのばらつきを小さくするよう詰めていきました。イヤーパッドの付け方から、検査機自体の治具の形状や付け方によって差が出ていたので、最終的には治具の部分をカットしたり、装着状態の差異が出ないように一部加工したりして精度を安定させています」(三代)。

「ヘッドホンは、どの部品の条件が変わっても音が変化すると、音響設計の方から聞いていました。その上で、ヘッドバンドのようにバネが変形する部品や、イヤーパッドのように柔らかい素材を使用する箇所は、寸法や素材の状態の管理がとても難しいため、部品のサプライヤーと共通の条件で検査できる測定環境と、密に連絡が取れる関係性を構築していきました。このことで品質のばらつきを事前に防ぎ、部品保証を行なっています」(大森)。

「生産技術では、作業者と個別にコミュニケーションを取って、その人に適した作業環境の構築を行なっています。『MDR-M1ST』でいうと、音質面には直接関係はないのですが、ハウジング部にある「STUDIO MONITOR」と記されたラベルを貼る角度を均一に揃えるのが非常に難しかったんです。商品を見ていただけるとわかりますが、ハウジングの部分は緩いラウンド形状になっていて、ここにラベルを歪むことなく、しかも手貼りするのはちょっと無理じゃないかと。そのため刻印を提案したり、シールを貼るくぼみを作れないかと相談したのですが、どうしても現在の仕様でいくということになりました。そのため作業者が仕様の通りにラベルを貼れるように『MDR-M1ST』専用のガイドを作ったのですが、ハウジングをセットするところをフラットにするとガイドの両端とハウジングの隙間で位置が合わせづらく、ズレてしまいます」(村上)。

「今回はそのラウンド形状に対応してガイドも角度を付けて、正確な位置に貼れるように工夫することで対応できました。実は、フラットなガイドでも勘を頼りにピタリとラベルを貼れる熟練した作業者もいるのですが、それは誰が見ても“よくそんなにキレイに貼れるな”と思うような高い技術なので、今回はそうした熟練のスキルがなくても貼れるようなガイドを作りました」(村上)。

精密な手作業が難しい作業者でもガイドを使えばきれいに貼ることができる。この専用ガイドも働きやすい環境を作る取り組みの一例と言えるのではないだろうか。

「作業環境を改善していくと、当然、作業者のスキルもどんどん高まっていき熟練工となります。その上で、ソニー・太陽は障がいを持つ方でも働きやすい環境作りが大前提の工場なので、ずっとここで働きたいと言ってくださる方が多いですね」(松尾)。

熟練工のスキルを持った作業者が長年働き、その技術を次の世代に継いでいく。ソニー・太陽にはとても良い循環が生まれていた。

そして目の前の壁に対して、常に乗り越えてやろうじゃないかとアイデアを出し合い、チーム一丸で取り組む姿勢には、障がいの有無に左右されない自らの技術力への誇りが感じ取れる。だからこそ、ソニーの開発陣は絶大な信頼を寄せ、音の入口と出口のモノづくりをソニー・太陽にまかせているのだろう。

『MDR-EX800ST』の開発者である松尾伴大氏(ソニーホームエンタテインメント&サウンドプロダクツ株式会社)も、その量産体制直前に起こった品質のばらつきを解消するために、ソニー・太陽のスタッフが夜中まで一緒に取り組んでくれたと感動していた。その生産・品質に対する責任感と熱心な仕事ぶりは、この取材からもひしひしと伝わってきた。

ソニー・太陽で『MDR-M1ST』の製造に深く関わったスタッフがもう1名存在する。三代氏と同じく製造技術課で、ソニーホームエンタテインメント&サウンドプロダクツ株式会社の製品開発エンジニアとソニー・太陽のエンジニアの間で、調整役を担った伊東利晃氏だ。

スケジュールの都合で工場でのインタビューには出席できなかったが、追加取材で話を聞くことができた。伊東氏は製造導入を調整する立場として、音響設計を手がけたソニーホームエンタテインメント&サウンドプロダクツ株式会社の潮見俊輔氏らが定めた音響スペックに沿って、工場側での製造品質を高め、製造ラインで試作時に不具合が出た際には解析と解消を担当。潮見氏とは音楽を演奏する者同士、意気投合して『MDR-M1ST』の性能を磨き上げていったという。

「互いに演奏している音楽のタイプは違うんですが、潮見さんの音楽に対する情熱を感じていて、私自身も学生の頃からバンドをやっているので、自然と意気投合しました。なので、お互いに『MDR-M1ST』は自分でも使うであろうことを念頭に置きながら、愛着を持って製造開発に取り組んでいたと思います。正直なところ、我々に求められる品質は非常に厳しかったですが、ひとりの音楽プレイヤーとして、音楽を愛する人たちに良いものを届けたいという思いは常に感じていましたね」(伊東)。

伊東氏は『MDR-M1ST』の製造ラインを構築する上で、ソニー・ミュージックスタジオにも訪れて、音楽が生まれる現場の独特の雰囲気を体感したという。また、潮見氏と共に初期段階から開発に携わったレコーディングエンジニアの松尾順二(ソニー・ミュージックソリューションズ)と実際に言葉を交わしたことで、『MDR-M1ST』が果たす役割をあらためて確認したという。

「松尾さんとお話をさせていただいて、クリエイターの方たちが、音楽制作の現場でどのような思いを抱いているのかがよくわかりました。また、潮見さんをはじめとして、設計陣の皆さんが品質についてあれほど厳しく追求していたのは、クリエイターの方たちのそうした思いをしっかり代弁したいという思いがあってのことだと気づきました。そして、その思いに応えるのが、製品を組み立て、お客様のもとに送る、私たちの役目だということを再認識したんです」(伊東)。

スタジオのスピーカーを通して聴いた音を、『MDR-M1ST』を通して精細に再現すること。伊東氏は製造を担う立場としても、演奏者としても、その理解と役割を再認識できたことで完成というゴールへとまっすぐに向かっていけたと語ってくれた。

スタジオエンジニア、製品開発エンジニア、そして製造開発エンジニア、『MDR-M1ST』の開発に携わった主要なメンバーが、全員MUSIC LOVER。その偶然が『MDR-M1ST』の品質を高める必然となったことが、一連の取材から浮き彫りになった。

今回の取材では、『MDR-M1ST』の製造現場も見せてもらうことができた。

作業現場に一歩足を踏み入れると、一般の工場とは違い、車椅子の方でも動きやすいように通路や作業スペースに余裕があるのに気付かされる。生産に必要な部品や治具などは手が届く範囲に置かれ、最小限の動きで作業できるようになっているが、それぞれが働きやすいように工夫されている。

あらかじめ全工程を覚えてもらい、ひとりでこなせるような体制が敷かれているが、生産台数の変動によって2人、3人の流れ作業になることもある。『MDR-M1ST』に携わっている方たちは『MDR-CD900ST』の生産経験者であり、『MDR-M1ST』の組み立てもスムーズに対応できたという。

実際、細かいはんだ付けの作業も手際よく行なわれていき、その完成したパーツが隣の作業者に渡されてまた加工され、最終的に『MDR-M1ST』と説明書が一緒にパッケージされて並べられていくテンポの良い流れが構築されていた。

ドライバーの配線処理とはんだ付けを行なう作業。商品によって手順が異なり、フレキシブルに対応する必要があるため、高品質を求められるヘッドホンやマイクロホンの製造にはオートメーション化が向かず、手作業が導入されている。

その熟練した手際は、大げさではなく見入ってしまうほど。もちろんこの生産ラインは一朝一夕で確立されたわけではなく、ソニー・太陽で働く障がい者それぞれが改善を重ねてきたことが見て取れる。ここにも卓越した技術でエンタテインメントを支える人々がいた。

文・取材:油納将志

撮影:篠田麦也

2024.07.24

2024.07.23

2024.07.19

2024.07.05

2024.07.05

2024.06.27

ソニーミュージック公式SNSをフォローして

Cocotameの最新情報をチェック!